A digitalização de moldes dentários é um avanço significativo na odontologia moderna, oferecendo inúmeras vantagens em comparação com os métodos tradicionais de moldagem. Com o uso de tecnologias digitais avançadas, os profissionais de odontologia agora podem capturar imagens precisas dos moldes dos dentes de seus pacientes, substituindo o processo antigo e muitas vezes desconfortável de moldagem física. Neste artigo, vamos explorar o processo de digitalização de moldes dentários, seus benefícios e desafios, comparação com moldes físicos e estudos de caso que demonstram a eficácia dessa inovação na prática odontológica.

Processo de Digitalização de Moldes

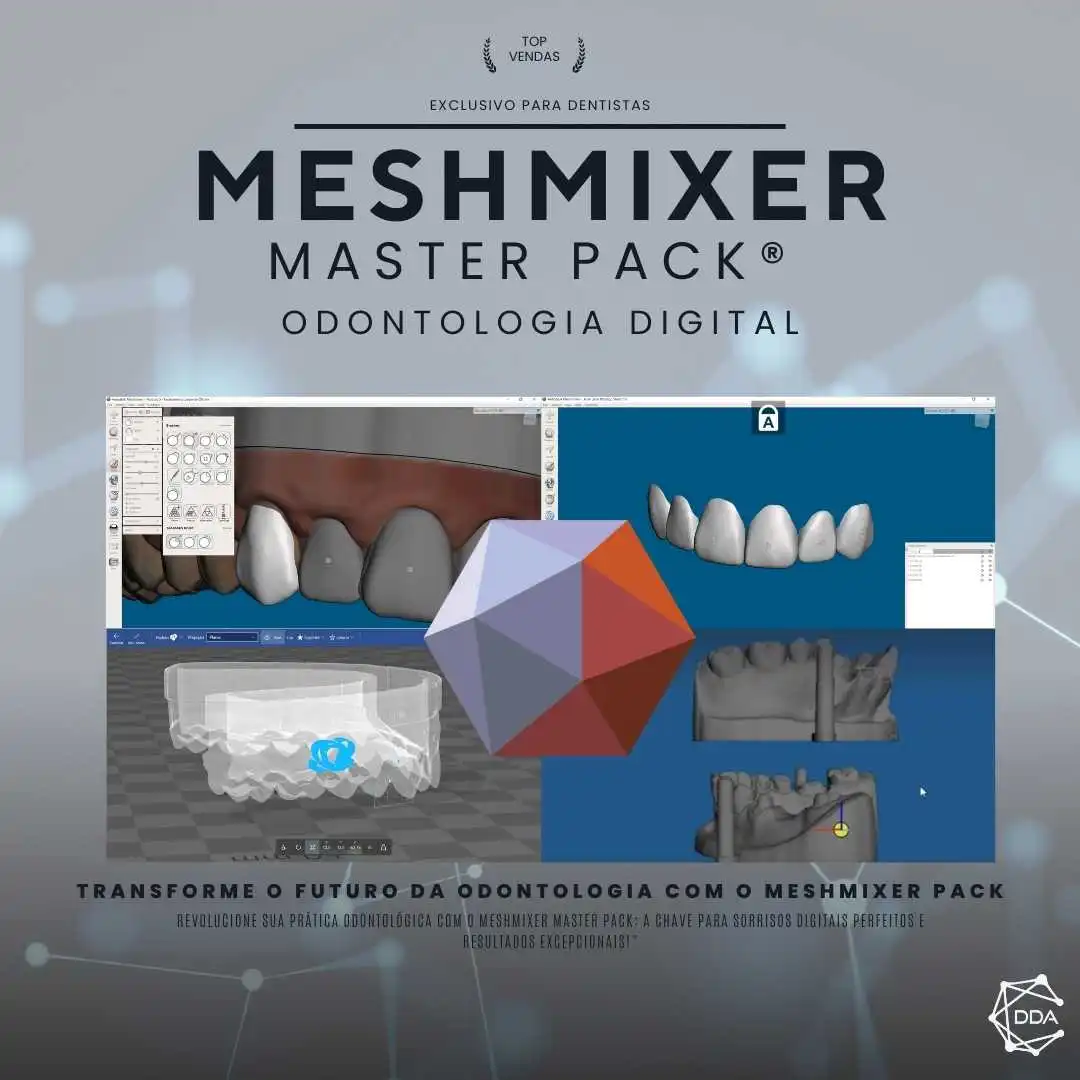

A digitalização de moldes é um processo essencial na indústria moderna, que permite a conversão de moldes físicos em modelos digitais tridimensionais. Esse processo envolve o uso de tecnologias avançadas, como scanners 3D e softwares de modelagem, para capturar com precisão a geometria e as características dos moldes físicos.

Com a digitalização de moldes, as empresas podem obter uma série de benefícios significativos, tais como a redução de custos, a melhoria da eficiência e a capacidade de realizar modificações com facilidade. Além disso, a digitalização possibilita a preservação e a documentação precisa de moldes antigos, contribuindo para a preservação do conhecimento e a continuidade das operações.

Principais Etapas do Processo de Digitalização de Moldes

- Escaneamento 3D: Utilização de scanners 3D para capturar a geometria e as características dos moldes físicos.

- Modelagem Digital: Utilização de softwares especializados para criar modelos tridimensionais digitais baseados nos dados capturados.

- Validação e Ajustes: Verificação da precisão do modelo digital e realização de ajustes, se necessário, para garantir a fidelidade com o molde físico.

- Utilização do Modelo Digital: Aplicação do modelo digital em processos de fabricação, manutenção e documentação.

O processo de digitalização de moldes é fundamental para a modernização e a otimização dos processos industriais, proporcionando uma transição suave do mundo físico para o digital e abrindo novas oportunidades para inovação e melhoria contínua.

Benefícios e Desafios

A digitalização de moldes oferece uma série de benefícios significativos para as indústrias de manufatura e design. No entanto, também apresenta desafios que precisam ser considerados e superados para garantir o sucesso da implementação.

Benefícios da Digitalização de Moldes

- Maior Eficiência: A digitalização de moldes permite a criação de modelos virtuais que podem ser facilmente modificados e reutilizados, acelerando o processo de design e produção.

- Redução de Custos: Ao eliminar a necessidade de armazenamento físico de moldes e simplificar o processo de prototipagem, a digitalização pode resultar em economia significativa de custos.

- Integração com Tecnologias Avançadas: Moldes digitais podem ser facilmente integrados com tecnologias de manufatura avançadas, como impressão 3D e CNC, possibilitando a produção de peças complexas e personalizadas.

- Maior Precisão: A digitalização permite a captura precisa de detalhes e geometrias complexas, resultando em moldes de maior qualidade e precisão.

Desafios da Digitalização de Moldes

Apesar dos benefícios, a digitalização de moldes também apresenta desafios que precisam ser superados para maximizar seus benefícios:

- Investimento Inicial: O processo de digitalização e a aquisição de tecnologias associadas podem exigir um investimento inicial significativo.

- Competências Técnicas: A implementação bem-sucedida da digitalização de moldes requer habilidades técnicas especializadas que nem todas as equipes possuem inicialmente.

- Segurança de Dados: A segurança e proteção dos dados digitais dos moldes são essenciais para evitar o acesso não autorizado e a possibilidade de pirataria.

- Integração de Processos: A integração eficiente dos processos de design, manufatura e prototipagem digital pode ser um desafio, exigindo uma abordagem holística e colaborativa.

Apesar dos desafios, a digitalização de moldes oferece um potencial significativo para transformar a indústria, impulsionando a inovação e a eficiência em toda a cadeia de produção.

Comparação com Moldes Físicos

A comparação entre moldes físicos e digitais é fundamental para entender as vantagens e desvantagens de cada abordagem. Ao analisar os dois métodos, é possível identificar os pontos fortes e fracos de cada um, o que pode auxiliar na tomada de decisão sobre qual abordagem é mais adequada para determinado projeto ou aplicação.

Vantagens dos Moldes Físicos:

- Facilidade de manipulação e visualização direta;

- Capacidade de produzir protótipos tangíveis rapidamente;

- Ampla disponibilidade de materiais e técnicas de fabricação.

Desvantagens dos Moldes Físicos:

- Custo e tempo elevados para produção e modificação;

- Limitações na complexidade e precisão dos detalhes;

- Dificuldade de armazenamento e transporte de grandes quantidades de moldes.

Vantagens dos Moldes Digitais:

- Flexibilidade para realizar modificações e ajustes com rapidez;

- Possibilidade de simulação e análise virtual antes da produção;

- Redução significativa de resíduos e impactos ambientais.

Desvantagens dos Moldes Digitais:

- Necessidade de equipamentos e softwares especializados;

- Investimento inicial em tecnologia e treinamento de equipe;

- Dependência de energia e sistemas de backup para preservação dos dados.

Compreender as diferenças entre moldes físicos e digitais é essencial para determinar a abordagem mais adequada para cada situação, levando em consideração os requisitos do projeto, restrições de tempo e orçamento, bem como os objetivos finais de produção.

Estudos de Caso

A digitalização de moldes tem sido amplamente adotada por diversas indústrias, trazendo inúmeros benefícios e solucionando desafios recorrentes. Neste contexto, alguns estudos de caso destacam-se pela eficiência e inovação proporcionadas pela digitalização de moldes.

Estudo de Caso 1: Indústria Automotiva

Uma renomada empresa do setor automotivo implementou a digitalização de moldes em sua linha de produção, resultando em uma significativa redução no tempo de fabricação e montagem de peças. Além disso, a precisão e qualidade das peças produzidas aumentaram consideravelmente, impactando positivamente a satisfação dos clientes e a competitividade da empresa no mercado.

Estudo de Caso 2: Indústria de Embalagens

Uma empresa especializada na fabricação de embalagens adotou a digitalização de moldes em seu processo produtivo, o que possibilitou a personalização e customização de embalagens de forma ágil e econômica. A flexibilidade proporcionada pela digitalização permitiu a criação de embalagens sob medida para diferentes clientes, atendendo às demandas específicas do mercado de forma eficiente e inovadora.

Estudo de Caso 3: Indústria Aeroespacial

Em um cenário altamente exigente em termos de precisão e desempenho, uma empresa do setor aeroespacial obteve ganhos significativos ao adotar a digitalização de moldes em seus processos de fabricação. A redução do tempo de desenvolvimento de componentes e a melhoria na qualidade das peças contribuíram para o aumento da eficiência operacional e a redução de custos, consolidando a empresa como referência no segmento.

Esses estudos de caso evidenciam os impactos positivos da digitalização de moldes em diferentes setores industriais, demonstrando como a tecnologia pode revolucionar processos produtivos e impulsionar a competitividade das empresas.